O alumínio foi descoberto em 1800 e foi produzido em quantidade durante a virada do século 20 usando o processo de fusão hallHeroult. Curiosamente, Carl Benz estava patenteando com motor de combustão interna durante a mesma época. Durante esses tempos, automóveis ou carruagens sem cavalos eram um luxo e difícil para pessoas comuns.

Henry Ford logo seguiu com o desenvolvimento de seu modelo T produzido em massa, que colocou a América sobre rodas. Sabemos que a Ford estava preocupada com a integração de eficiência de fabricação em qualquer lugar que pudesse ser realizada. O resultado dessas medidas de redução de custos foi apresentado no início de outubro de 1908, quando a primeira linha de produção Ford Modelo T foi montada na fábrica da Piquette Avenue em Detroit. A Ford percebeu que o efeito da simplificação, padronização, escala e linhas de montagem moveis resultou na redução do custo do veículo de $ 825/unidade em 1908 para $206/unidade em 1925, permitindo que os veículos fossem acessíveis às massas em todos os lugares.

Pressões automotivas – CO2 e economia de combustível

A integração de materiais e componentes leves em automóveis tem sido uma força motriz da indústria automotiva global desde o embargo do petróleo no inicio dos 1970. Desde então, os fabricantes integram novas tecnologias leves que resultam em plataformas de eficiência de combustível aprimoradas e projetos de capacidade e tamanho do trem de força reduzido. Muitas dessas tecnologias foram derivadas de leis que variam de país para país, algumas com foco nos níveis de emissão e outras na economia de combustível.

Nos EUA, o foco foi nas emissões de CO₂ e nos padrões Corporate Average Fuel Economy (CAFE). Recentemente, os limites dos EUA foram alterados. Essas alterações aplicam-se aos modelos de veículos de 2021 a2026, onde os limites foram reduzidos para uma redução anual de 1,5%, em comparação com os requisitos anteriores para reduções anuais de 5%. É claro que, à medida que os governos mudam, as políticas também mudam, e os argumentos de ambos os lados certamente chegarão aos tribunais e manterão as pressões sobre os produtores automotivos.

Iniciativas de Peso Leve e Segurança

As iniciativas de redução de peso dos automóveis assumiram muitas formas nos últimos 35 anos. Eles incluem o redesenho dos sistemas de suspensão, projetando motores menores e mais potentes e integrando materiais leves alternativos. Além disso, os fabricantes automotivos e de mobilidade eletrônica enfrentam maiores expectativas de segurança.

Essas pressões são tratadas com a implementação de medidas de segurança ativas, como pré-tensionamento do cinto, airbags, alarme de colisão, assistência para mudança de faixa e visão traseira, para citar alguns. As medidas de segurança passiva incorporadas aos projetos dos veículos incluem recursos estruturais que maximizam a capacidade de absorção de impacto e energia, rigidez dinâmica local e seções de alta resistência que minimizam as penetrações nas células de segurança.

Hoje, a maioria dos fabricantes utiliza uma abordagem híbrida para selecionar materiais estruturais e formas de produtos para cada classe de preço de plataforma individual. Esta abordagem híbrida pode incluir a integração de alumínio, aços de alta resistência, termoplásticos e materiais de fibra de carbono para atender aos requisitos de projeto.

As formas do produto podem incluir componentes formados, estampados, forjados e fundidos de alumínio e aço. Este artigo se concentrará em componentes estruturais leves de alumínio que podem ser moldados por meio de processos de gravidade, baixa pressão, metal semissólido ou fundição sob pressão (HPDC). Esses processos estão atualmente produzindo torres de choque de veículos; Pilares A-B-C; caixas de torque; caixas de bateria; armações da porta traseira; caixas de unidades de acionamento elétricas; nós traseiros e membros longitudinais; membros cruzados; berços de motor; estruturas de portas; colchetes; colunas de direção; e componentes do painel da console (Fig. 2).

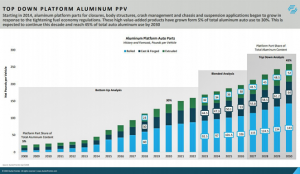

No início dos anos 2000, vimos fabricantes de veículos premium integrarem componentes estruturais de alumínio. Hoje, é comum enquanto os engenheiros se concentram na próxima onda de plataformas de veículos e e-mobilidade. O Relatório Drucker Frontier da Associação de Alumínio (Fig. 3) informou recentemente aos leitores que o uso de alumínio em plataformas automotivas deve crescer de 30% em 2020 para até 45% em 2030, um aumento de 50% nos próximos 10 anos. Mais importante para os fabricantes é que os componentes de alumínio (excluindo chapas e produtos extrudados) devem crescer mais de 200% em relação aos níveis de 2018 até 2030.

Alumínio de Peso Leve – Avanços em Sistemas de Tratamento Térmico Flexível

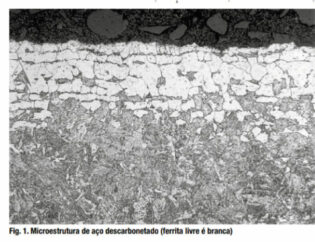

O objetivo de introduzir o tratamento térmico no processo de fabricação é alterar as propriedades mecânicas dos componentes e desenvolver uma combinação ideal de níveis de desempenho de resistência e ductilidade. Dependendo dos requisitos do componente, esses processos podem incluir apenas o tratamento T-5 por envelhecimento artificial; o tratamento por solubilização T-6; resfriado e envelhecido artificialmente; tratamento por solubilização T-7; e resfriado e artificialmente sobre envelhecido.

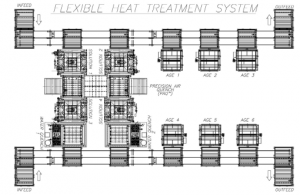

Um exemplo de um perfil de processo térmico típico de três estágios T-6 é mostrado na Figura 4 e integra um estágio de tratamento de solubilização seguido por uma transferência rápida para um sistema de resfriamento preciso por ar (Precision Air Quench – PAQ ™). É aqui que a temperatura do produto cai rapidamente para o terceiro estágio, onde o produto é envelhecido artificialmente por um período de tempo com base na composição da liga de alumínio e nas propriedades de desempenho máximo.

As temperaturas de processamento e os tempos de imersão são selecionados para atingir as propriedades desejadas com base na capacidade da liga de alumínio de desenvolver uma solução sólida homogênea e a microestrutura antes do tratamento térmico. A uniformidade dos parâmetros do tratamento térmico é crítica para o sucesso dos processos de fabricação de alta qualidade. O controle altamente preciso contribui para a uniformidade das propriedades mecânicas do componente final, eliminação da distorção da peça e redução dos níveis de tensão residual

As demandas de uniformidade de temperatura de processamento estão constantemente sendo pressionadas. Como tal, é comum para sistemas de tratamento térmico atingir ± 5°C ou melhor uniformidade de temperatura de processamento. Além da uniformidade da temperatura, o processo de resfriamento é uma das etapas mais críticas e precárias no processo de tratamento térmico – particularmente no processamento de componentes estruturais de paredes finas e baixa massa.

Para resolver essas questões, os projetistas de sistemas de tratamento térmico garantem que os processos sejam validados usando uma combinação de ferramentas de modelagem dinâmica de fluidos computacional (CFD – Computational Fluid Dynamic) e equipamentos de teste de desenvolvimento de P&D disponíveis. Um exemplo de trabalho de modelagem CFD usado para validar o projeto do sistema antes da produção de equipamentos em grande escala é mostrado na Figura 5.

O parâmetro do processo do sistema de tratamento térmico e a flexibilidade da capacidade são prioridade máxima ao avaliar a integração da capacidade do tratamento térmico aos processos de fabricação. Em um ambiente onde as decisões são baseadas em requisitos futuros para plataformas de veículos elétricos (EV – Electric Vehicle), veículos elétricos a bateria (BEV – Battery Electric Vehicle) e motores de combustão interna (ICE – Internal Combustion Engine), existem grandes incógnitas.

Essas decisões são difíceis porque cada plataforma terá diferentes necessidades de processamento de tratamento térmico com base nos produtos produzidos, os parâmetros necessários e os volumes previstos. O velho ditado “tamanho único” não se aplica mais, uma vez que os fabricantes exigem designs de equipamentos de tratamento térmico que sejam ultra flexíveis e adaptáveis aos requisitos de processamento de vários parâmetros de tratamento térmico e tipos de produtos.

Esses projetos também devem fornecer eficiência de custo operacional conforme flutua a demanda do produto.

As considerações do sistema de tratamento térmico flexível incluem o seguinte:

- Operação escalável para alta eficiência, independentemente da demanda do produto

- Configuração de carregamento para adaptação de geometria e massa de produto diferente

- Ponto de ajuste de temperatura flexível, taxas de aquecimento, tempos de imersão e etapas de processo de temperatura variável

- Sistemas flexíveis de transporte, entrega e transporte de produtos

- Flexibilidade de resfriamento por meio de opções para água híbrida e PAQ ™, fluxo de meios de resfriamento, configurações de direção e temperatura

- Rastreamento de transportadora, identificação de produto e sistemas de aquisição de parâmetros críticos de processamento.

PARA MAIS INFORMAÇÕES: Tim Donofrio, Can-Eng Furnaces

International, Ltd., Niagara Falls, Canada; tel: 905-390-6526; e-mail:

tdonofrio@can-eng.com; web: www.can-eng.com.