SOFTWARES DE SIMULAÇÃO

As vantagens de se utilizar softwares de simulação por elementos finitos em tratamentos térmicos tornam-se evidentes quando analisados os aspectos técnicos e financeiros desses processos. A execução prática desses tratamentos, além de demandar custos com operários qualificados, energia para aquecimento do componente e possíveis perdas de matéria-prima, exige um grande consumo de horas de trabalho. Esses problemas levantados se tornam ainda mais custosos quando se deseja desenvolver uma nova rotina para realização de um determinado tratamento térmico, seja para a implementação de um novo produto ou para a solução de algum problema.

Neste cenário, os custos supracitados seriam fortemente elevados devido à necessidade de diversos tryouts até que os resultados desejados sejam alcançados. Nesse sentido, a simulação computacional entraria não como um substituto definitivo dos tryouts, mas ajudaria na tomada de decisões, reduzindo custos com matéria-prima, mão de obra e energia, além de economizar tempo.

Para assegurar que os resultados obtidos pelas ferramentas de simulação sejam coerentes, é necessário utilizar dados de entrada representativos. No caso das simulações de tratamentos térmicos, por exemplo, são necessários o comportamento mecânico e as propriedades termofísicas de cada fase, bem como as equações cinéticas das transformações de fases. Várias empresas, ao usarem, por exemplo, o software Deform, seja para simulações de conformação massiva ou para simulações de tratamentos térmicos, utilizaram o JMatPro para o cálculo das propriedades dos metais.

SIMULAÇÃO COMPUTACIONAL

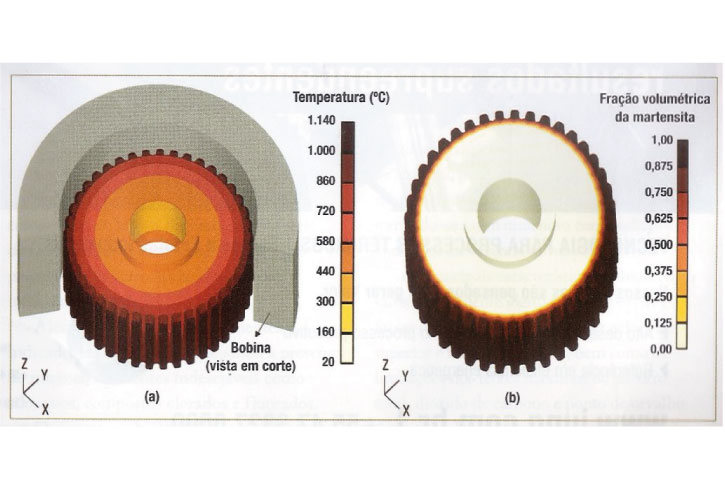

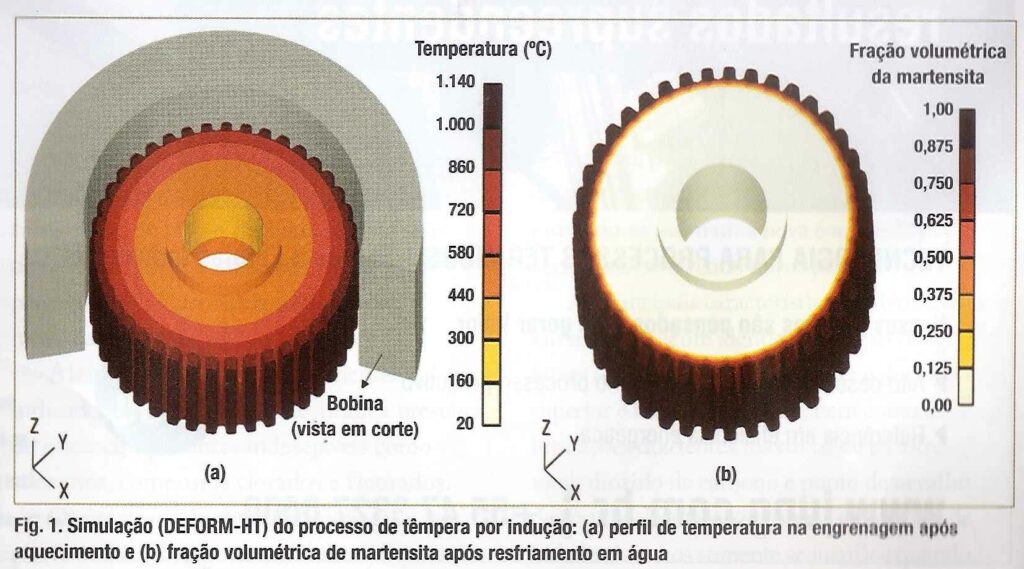

Como demonstração da capacidade dos softwares de simulação tem-se a Fig.1, que representa o processo de têmpera por indução de uma engrenagem de aço SAE 1045. Observa-se na Fig. 1 (a) o perfil de temperatura na engrenagem após aquecimento por indução, enquanto a Fig. 1(b) mostra a distribuição da fração volumétrica de martensita no componente após o resfriamento. A partir das simulações é possível analisar se o componente está sendo aquecido de maneira a levar a formação da microestrutura desejada. Além disso, como mostrado na Fig. 1(b), as simulações possibilitam verificar se há formação de martensita ao longo de toda a região superficial da engrenagem e se a profundidade de formação dessa fase atinge os requisitos de projeto.

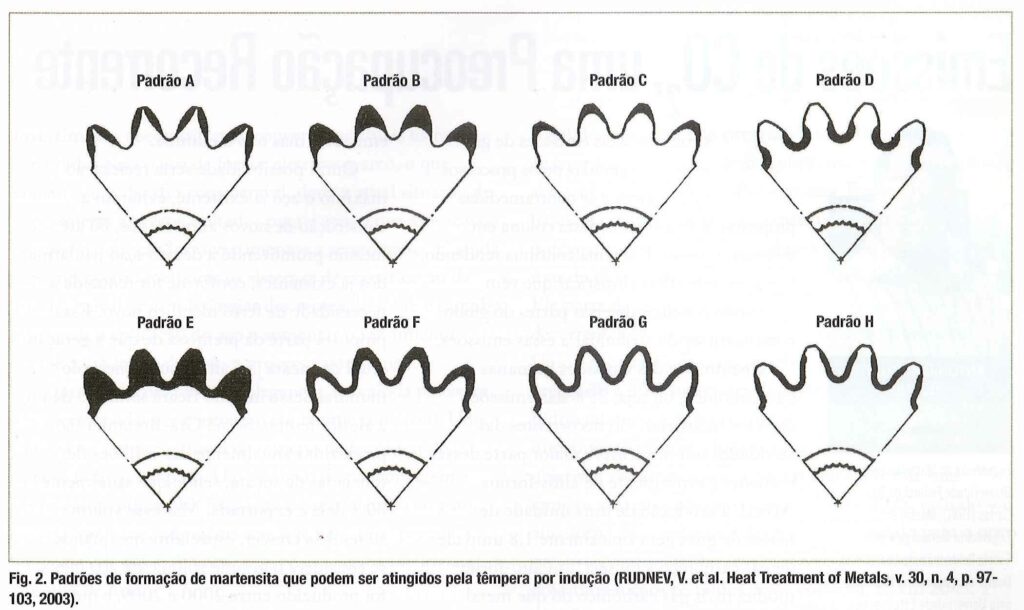

Já a Fig.2 representa os padrões mais comuns de perfis temperados quando se deseja realizar têmpera por indução em engrenagens. Desse modo, cada perfil tem sua aplicação dependendo dos resultados que se deseja alcançar com o tratamento. Essa escolha depende, por exemplo, de fatores geométricos do componente, como tamanho da engrenagem e profundidade dos dentes. É possível observar que a Fig. 1(b) representa um caso em que os dentes a engrenagem foram completamente temperados, ou seja, o padrão “E” da Fig. 2. A escolha desse padrão para a peça simulada se deve ao fato de suas dimensões serem relativamente pequenas, o que favorece a têmpera completa dos dentes da engrenagem. Entretanto, outros padrões poderiam ser atingidos e estudados via simulação mudando a geometria e os parâmetros a serem utilizados no processo.

Desta forma, a partir da demonstração apresentada, torna-se evidente como a simulação computacional pode ser uma grande aliada para resolver problemas como: ajuste dos parâmetros de operação da bobina utilizada para indução, falta ou excesso de penetração da camada de martensita formada, entre outros. Assim, os softwares de simulação ajudam na tomada de decisões durante a realização dos tratamentos, assegurando que esses sejam mais assertivos, sem a necessidade de um grande número de tryouts para selecionar os parâmetros a serem utilizados no processo.

Portanto, uma vez entendida a capacidade dos softwares de simulação por elementos finitos no contexto das operações de tratamentos térmicos, fica claro que podem desempenhar um papel fundamental na redução de custos de processos e na qualidade técnica dos produtos tratados pela indústria. Nesse sentido, a simulação deixa de ser vista como um gasto, mas sim, como um investimento por parte das empresas.